综述

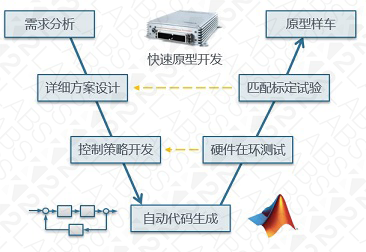

解决汽车故障的,除了在设计阶段指定科学合理的设计方案之外,还必须对方案进行可靠性的试验验证,因此对系统方案进行硬件在环(HiL)测试是系统方案验证的必要工作。其系统方案的优点如下:

- 自动化测试;

- 测试报告;

- 可通过编写测试用例避免重复性工作;

- 闭环控制,模型可编辑;

- 具有丰富的测试给你,包括多种电气信号、CAN总线信号等;

- 可实现阶段性测试;

- 可实现单个控制器的测试,以及多个控制器的联合测试;

- 可模拟各种复杂的环境工况;

- 具有故障注入功能;

- 标定和诊断工具。

北京铭峰科技有限公司采用成熟可靠的硬件及应用方案,优化先进的在环与测试系统架构,为国内汽车行业客户提供一套针对新能源电动汽车控制系统 BMS 仿真及测试的HIL 系统,支持BMS 产品的独立测试。目的是对控制系统进行全面的深入的功能测试、故障测试、总线诊断测试,自动化测试,并辅助工程师对测试结果分析验证,故障再现,提高测试验证及分析的手段。

面临挑战

电池管理系统作为电池系统安全控制和性能优化的关键因素,其产品的研发和验证过程都需要经过系统的测试,以保证其功能完备、性能稳定。电池管理系统的测试主要面临以下几个挑战:

- 实时模拟电池单体工作的真实变化状态;

- 实时模拟电池不一致的情况以验证均衡功能;

- 实时模拟电池快速充放电、过压、欠压等情况以验证极限情况功能;

- 实时模拟电池各类故障以验证故障检测和处理功能;

- 实时模拟电池组温度变化以验证热管理功能;

- 实时模拟其他系统的工作情况并与BMS进行交互;

- 快速调整电池的SOC等状态以进行多项试验;

- 试验设备能够同步测量真实值以验证BMS结果正确性;

- 便捷地实现重复性试验以应对多个BMS测量;

- 试验设备灵活可配置以测试不同类型的BMS和电池。

解决方案

由于在试验室环境下采用真实电池包方式进行仿真试验,存在成本过高,无法批量测试、操作不便等问题,且无法实现极限条件工况的测试。从而无法达到仿真测试的真正目的。基于以上问题,我们提出了因此采用电池模拟器来替代真实电池包来进行硬件在环的测试方案。通过在仿真控制器上搭建电池仿真模型,结合高精度、多通道的电池模拟器,完全可以实现BMS主动均衡测试,短路、断路等故障模拟、以及各种复杂的工况测试,为BMS提供了极其真实的试验环境,从而实现完整有效的BMS系统级测试。

根据实车BMS系统的功能及策略研究,BMS-HiL系统制订相关的策略用于硬件在环的测试验证。具体如下所示:

- 电池充放电控制功能

- 总电压和电流监测功能

- 单体电压监测功能

- 单体电池均衡功能

- 电池SOC估计功能

- 电池组温度管理功能

- 电池组安全控制功能

- 故障诊断和处理功能

- 系统间通信功能

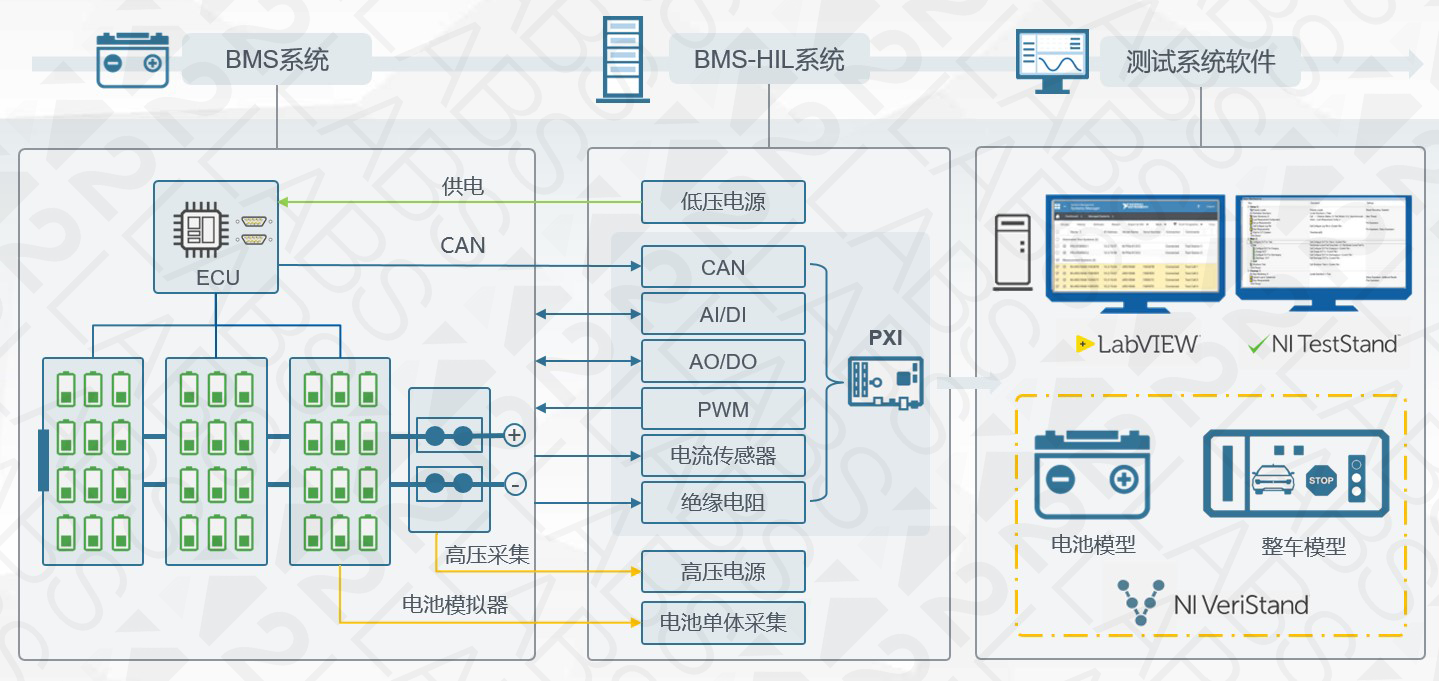

BMS-HiL主要组成包括:上位机(PC)、PXI机箱、处理器板卡、数据采集板卡、CAN卡、程控电阻板卡、电池模拟器、高压电源、绝缘电阻模拟器、低压电源等。

测试系统核心部件是NI PXI系统,包括控制器和用于CAN通信的X-NET板卡。工作范围高达600V,X-NET提供了与DUT上的BMS的通信。系统中SLSC机箱和DIO模块可实现信号调理,故障注入。可编程电源为系统供电。Teststand管理测试序列,Veristand实现模型接口管理。基于labview和Teststand构建的软件架构,可快速适应变化的测试要求和DUT。

购买记录

| 购买人 | 会员级别 | 数量 | 属性 | 购买时间 |

|---|

总计 0 条记录

顾客评论

商品满意度 :

5星

暂无评价信息

上一个:

无